Galvanizácia

- Naša firma

- Fosfátovanie zinku

- Duplex niklovanie

- Eloxovanie

- Zinkovanie

- Morenie nerezu

- Leštenie nerezu

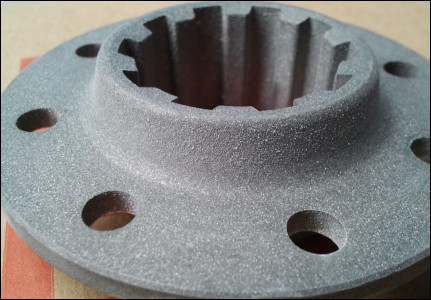

- Fosfátovanie mangánaté

- Fosfátovanie ocele

- Chemické niklovanie

- Oxalizácia

- Pasivácia nerezu

- Čiernenie ocele za tepla a za studena

- Diamantovanie, borazonovanie

- Kadmiovanie

- Niklovanie

- Zinkové-niklovanie

- Čierne chrómovanie

- Čierne niklovanie

- Cínovanie

- Medené antikovanie

- Medenie v pyrofosfátovom kúpeli

- Pomedenie v kyslom kúpeli

- Chemické leštenie a pasivácia medi

- Chemické leštenie

- Ródiovanie

- Paládovanie

- Striebrenie

- Pozlacovanie

- Chromátovanie hliníka zirkónom

Naša firma

Fosfátovač zinku

Táto metóda sa môže použiť na fosfátovanie: liatiny, kované železo, zvárané oceľové obrobky, ak je zvarový materiál rovnaký ako surovina, bodovo zvárané a spájkované diely, obrobky s poťahovacími systémami s medenými, niklovými a chrómovými alebo ich kombinácie, zinkové povlaky. Hrúbka fosfátovej vrstvy je charakterizovaná hmotnosťou vrstvy, alebo meraním hrúbky vrstvy.

Existujú tri typy hrúbok vrstvy:

- Tenký filmový fosfát do 3 g / m2

- 5 až 7g / m2 fosfátu so strednou vrstvou

- Vrstva fosfátu s hmotnosťou 7 až 10g / m2

Duplex niklovanie

Odolnosť niklových povlakov nanášaných z lesklých niklových elektrolytov proti korózii je nízka z dôvodu obsahu síry obsiahnutej v povlaku. Povlaky s vyššou odolnosťou proti korózii sa môžu získať tak, že na prvú bezsírovú niklovú vrstvu sa vylučuje druhá lesklá niklová vrstva. Bezsírová (duplexná niklová) základná vrstva je vždy stĺpcová na mikroskopickom obrázku.

Eloxovanie

Eloxovanie je vytvorenie homogénnej ochrannej vrstvy oxidu hlinitého na povrchu hliníka. Aj keď na povrchu hliníka je prirodzene vytvorená vrstva oxidu, ktorá má pochybnú ochrannú hodnotu, pretože je nerovný a tenký. Ďalej, počas obrábania - vŕtanie, frézovanie atď. - je táto ochranná vrstva poškodená, preto je potrebná umelo vytvorená ochranná vrstva. Výsledná vrstva poskytuje dobrý základ pre ďalšie maľovanie.

Eloxované povrchy môžu byť zafarbené na ľubovoľnú farbu vhodne zvolenou farbou.

Existujú dva typy farbenia :

- priame farbenie

- AC farbenie so striedavým prúdom

Nevýhodou prvého náteru je, že vrstva náteru je mierne odolná voči UV žiareniu a poškriabaniu.

Pri druhom farbení nemá UV žiadny škodlivý účinok, je to však drahší proces. Pri objednávaní je vhodné uviesť odolnosť proti UV žiareniu.

Zinkovanie

Jedným z najčastejšie používaných kovových povlakov na protikoróznu ochranu železných a oceľových častí je zinok (zinok). Hlavnou aplikáciou zinkových povlakov je ochrana ocele proti korózii. Je to preto, že zinok je menej ušľachtilý kov ako oceľ, a preto ju chráni pred koróziou, pokiaľ je prítomný povlak. Samotný zinkový povlak koroduje a vytvára na svojom povrchu belavé oxidy a uhličitany, ktoré spomaľujú ďalšiu koróziu (biela hrdza). Ochranný účinok bielej hrdze je v súčasnosti nahradený umelo nanesenými chrómanovými vrstvami. Táto chromátová vrstva môže byť priehľadná (modrastá), žltá, olivovo zelená a čierna v závislosti od podmienok dodatočnej úpravy. Ochranný účinok vrstiev chrómanu zinočnatého vytvorených dodatočnou úpravou sa môže ďalej zvýšiť bezfarebným lakom, ktorý sa môže riediť vodou.

Modrý chromát

Cr 6+ modré chromáty boli teraz úplne vytesnené kvôli svojim karcinogénnym účinkom. Boli nahradené chromátmi založenými na Cr 3+. Najlepšie typy chromatérov dosahujú nielen antikoróznu odolnosť starých chromatických Cr 6+, ale tiež ju prekonávajú. Ďalší vývoj už ukázal hodnoty odolnosti v solnej komore 96-144 hodín. Ďalej boli tiež potrebné tenko a hrubovrstné chromáty, najmä od dodávateľov automobilového priemyslu. Výsledkom bolo, že vyššie uvedená hodnota ochrany dosiahla 400 hodín závesovo a 200 až 300 hodín hromadne. Ochranná hodnota chromátovania sa môže ďalej zvýšiť dodatočným spracovaním vodným lakom. Naše výrobky SILVAPAS sú momentálne uvedené na tomto trhu, pretože majú ochrannú hodnotu 600 hodín v tenkej vrstve a 800 hodín v hrubej vrstve. Tento vysoký počet hodín sa dosiahol pridaním vodného laku k našim chromátom, ktorý je zabudovaný do povlaku spolu s chromátom. To vylučuje potrebu samostatného laku. Naše chromatátory sú inak bez kobaltu (karcinogénne) a neobsahujú fluoridy, takže sú z hľadiska ochrany zdravia a životného prostredia najkvalitnejšie.

Žltý chromát

Prešla podobnou zmenou v histórii vývoja ako modré chromáty. Na dosiahnutie žltej dúhovej farby sa pre chromátovanie na báze Cr 3+ bežne používa vhodne zvolené žlté farbivo. Môže existovať významný rozdiel vo farbe žltých chromátovaných častí na základe Cr 3+ a Cr 6+. Technolog z jednej z popredných automobilových spoločností uviedol, že „odteraz neznamená žlté chromovanie Cr 3+ farbu, ale odolnosť proti korózii“.

Zelený chromát (oliva)

Je známy iba variant Cr 6+. V niektorých oblastiach sa bežne používa kvôli svojmu dekoratívnemu vzhľadu a vysokej odolnosti proti korózii (400 - 600 hodín).

Sú známe dva odtiene:

- svetlozelená, ktorá mierne irizuje

- hlboká olivovo zelená, ktorá neirizuje

Ten dostal rôzne prezývky: vojak zelený, NATO zelený atď.

Čierny chromát

Sú dostupné v jednostupňovej alebo viacstupňovej verzii Cr 6+ a Cr 3+. Odolnosť Cr VI proti korózii je medzi 500-1000 hodinami. Čierna farba chromátu je daná zlúčeninou striebra, takže cena chromátu sa môže meniť v dôsledku kolísania cien striebra na akciovom trhu.

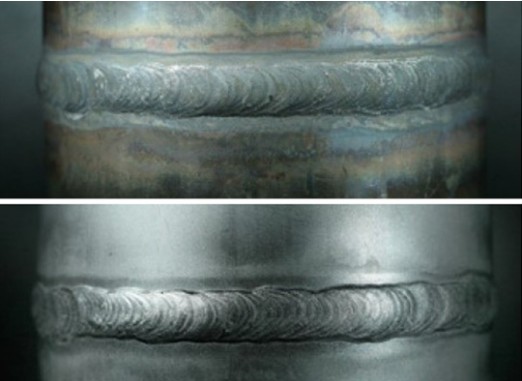

Morenie nerezu

Ušľachtilá oceľ sa v priebehu spracovania zmení na farebné (oxidy) a na jej povrchu sa vytvorí nerovnomerná vrstva oxidu. Počas morenia sa odstráni odfarbenie a vrstva oxidu. Vyrábame rovný, čistý a estetický povrch.

Leštenie nerezu

V závislosti od zliatiny môžu byť korózne ocele leštené elektrochemicky. Počas leštenia sa z povrchu „hobľuje“ 10 až 20 μm kovu. Drsnosť povrchu je určujúcim faktorom lesku obrobkov. Ak je drsnosť povrchu menšia ako 10 - 20 μm, je možné získať dokonca zrkadlovo lesklý povrch.

Fosfátovanie mangánaté

Táto metóda sa môže použiť na fosfátovanie: liatiny, kované železo, zvárané oceľové obrobky, ak je zvarový materiál rovnaký ako surovina, bodovo zvárané a spájkované diely, obrobky s poťahovacími systémami s medenými, niklovými a chrómovými alebo ich kombinácie, zinkové povlaky alebo zinkové povlaky. Hrúbka fosfátovej vrstvy je charakterizovaná hmotnosťou vrstvy, menej často meraním hrúbky vrstvy.

Existujú tri typy hrúbok vrstvy:

1. Tenký filmový fosfát do 3 g / m2

2. 5 až 7 g / m2 fosfátu so strednou vrstvou

3. Vrstva fosfátu s hustotou 7 až 10 g / m2

Fosfátovanie ocele

Fosforečnan železitý je vrstva fosfátu železa, je umelo vytvorená konverznou vrstvou na povrchu oceľových častí.

Konverzná vrstva znamená, že medzi oceľovou základňou a fosfátom sa vytvára ostro nerozoznateľný postupný prechod. Výsledkom je vrstva s niekoľkými výhodami:

- vrstva je ohybná, po natieraní nepraskne ani nepraskne vrstvu farby, pretože jej priľnavosť je určite lepšia.

- odolnosť lakovaných častí proti korózii je približne dvojnásobná (dvojnásobná životnosť). Prášková vrstva 50 ... 70 µm, charakterizovaná skúškou soľným postrekom, má odolnosť proti korózii 300 ... 350 hodín, zatiaľ čo pri fosfátovaní je to 600 hodín.

Tento postup je obzvlášť lacný. Porovnajme: náklady na fosfátovanie sú asi 0,060 EUR/m2 s cenou 50 - 70 µm práškovej farby.

Chemické niklovanie

Najmä komplexnejšie obrobky alebo veľké povrchy sú chránené bezelektrickým nanášaním niklu (formy, extrúzne dýzy, prípravné a transportné nádrže, rúry, skrutky, čerpacie prvky atď.), ktoré sa v jadrovej a raketovej technológii často používajú, napr. Jedným z jeho technických použití je vytvoriť vodivú vrstvu na povrchu hliníka, polovodičov alebo nevodivých povrchov, čo tiež umožňuje ich spájkovanie. Veľkou výhodou je, že povlak rovnomerne sa vylučuje.

Sú známe dva typy:

1. nikel obsahujúci fosfor

2. nikel obsahujúci bór

Prvá je najbežnejšia a vždy obsahuje fosfor, vďaka čomu je tiež veľmi dobrá chemická odolnosť. Tepelné spracovanie môže viesť k tvrdosti až 1 000 HV, čo súperí s tvrdosťou chrómu.

Na základe obsahu fosforu existujú 3 typy povlakov:

1. s nízkym obsahom fosforu 6-8% P

2. so stredným obsahom fosforu 8 až 10% P

3. s vysokým obsahom fosforu 10 až 12% P

Oxalátovanie železa

Môže byť náhrada za fosfátovanie železa. Poskytuje drsné, dobre priľnavé povrchy, ktoré je možné natierať. Je výhodné použiť napr. na zlepšenie priľnavosti gumových vložiek.

Pasivácia nerezu

Čiernenie ocele za tepla a za studena

Na farbenie častí strojov a zbraní sa často používa oceľové čiernenie. Čierna farba vytvoreného oxidu železa mu dáva príjemný vzhľad, ale súčasne má veľmi slabý protikorózny účinok. Posledné menované je možné vylepšiť mastným mazom, ktorý tiež prehlbuje farbu.

Černenie ocele za studena sa vykonáva, pokiaľ to nie je povolené, ako je to v predchádzajúcom prípade

- deformácie spôsobené veľkým teplom, napr. malé pružiny, podložky, pružné podložky, spojovacie nástroje, tenké plechy...... atď.

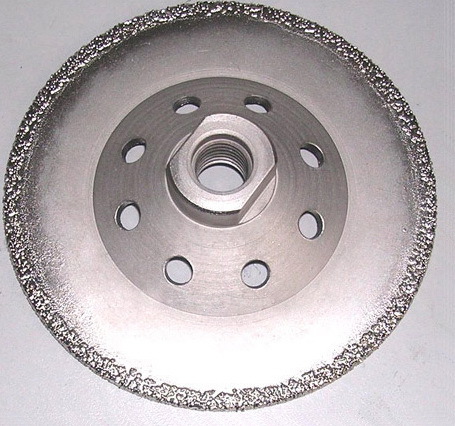

Diamantovanie, borazonovanie

Používame 3 typy zrnitosti

- prírodné diamanty

- umelé diamanty

- nitrid bóru

Prírodné diamanty pochádzajú z Konga a Jakutska, umelé zrná a nitrid bóru z Írska.

Použite

- výroba zubných pomôcok napr. pilníky, vrtáky

- rezanie, vŕtanie a brúsenie minerálnych kameňov, napr. náhrobné kamene, stolové dosky, rímsy

- spracovanie porcelánu, obkladačiek, keramiky

- tvarovanie brúsnych kameňov

Vykonávame tiež výrobu a renováciu nástrojov. Pri renovácii nástrojov sa povlak odstráni a znova sa nanesie povlak, čo šetrí náklady na výrobu nového nástroja.

Vytvorenie povlaku

Vytvorenie povlaku znamená, že diamantové zrná sa zabudujú do galvanickej vrstvy. Galvanickou vrstvou je nikel vysokej tvrdosti s hrúbkou vrstvy 70% veľkosti častíc, pretože pri tejto hrúbke bude vrstva stabilná (fragment sa nevylomí z povrchu)

a bude odolná proti opotrebovaniu.

Pri zadávaní objednávky uveďte nasledovné:

- technický výkres alebo ručný náčrt

- kvalita a typ obrábaného materiálu

- drsnosť povrchu, ktorá sa má dosiahnuť

- veľkosť zŕn

Kadmiovanie

Čisté kadmium je strieborno-biely, tvárny, mäkký kov. Na vzduchu však stráca svoje svetlo a na povrchu sa v dôsledku oxidu uhličitého vo vzduchu vytvára sivobiely uhličitanový povlak. Kadmiový povlak sa používa predovšetkým na ochranu oceľových obrobkov pred koróziou, ale na dosiahnutie spájkovateľnosti sa tiež občas nanáša na farebné kovy. Vďaka svojej dobrej spájkovateľnosti je široko používaný v elektronickom priemysle. Kadmiový povlak je vysoko odolný proti poveternostným vplyvom. Je však napadnutý organickými rozpúšťadlami a zlúčeninami síry a nemôže sa použiť v potravinárskom priemysle. Má podobný vzhľad ako zinok, ale má lepšiu odolnosť proti korózii. Existujú tiež chromátované verzie.

Jeho použitie vo vojenskom a jadrovom priemysle nebol nahradený zinkom, ktorý je lacnejší.

Niklovanie

Jednou z najbežnejšie používaných metód ochrany kovových predmetov pred koróziou je ich galvanické pokrytie niklovým povlakom, pretože nikel je vysoko odolný voči koróznym účinkom v neutrálnej, zásaditej a slabo kyslej atmosfére.

V praxi galvanického pokovovania niklom sa používa na :

- dekoratívne

- ochranno-dekoratívne

- technické účely

Základný kov, ktorý chceme chrániť je väčšinou oceľ, zinková liatina, meď a jej zliatiny. Podľa podmienok použitia majú rôzny vzhľad a vlastnosti : matný, lesklý, hodvábno-lesklý, čierny, tvrdá disperzia..... atď. môže byť niklový povlak. Zvyčajne sa používa na dekoratívne účely ako samostatný povlak alebo ako medzivrstva. Najdôležitejším z týchto povlakov je jeho vonkajší vzhľad.

Z ochranných, dekoratívnych dôvodov sa niklový povlak používa samotný alebo ako súčasť (meď) nikel-chrómového povlakového systému. Okrem vonkajšieho vzhľadu týchto povlakov je mimoriadne dôležitá aj odolnosť proti korózii.

V prípade povlakov na technické účely je najdôležitejšia ich tvrdosť, odrazivosť lesku a odolnosť proti korózii.

Odolnosť proti korózii : Galvanický niklový povlak na oceľových a zinkových zliatin sa nazýva katodický povlak. To znamená, že korózia základného kovu vždy začína v chybných bodoch povlaku (škrabance, otvory atď.). Na niklovom povlaku sa na vzduchu rýchlo vytvára tenká vrstva oxidu, v dôsledku čoho je jeho lesk výrazne redukovaný a matný. Aby sa tomu zabránilo, na niklové povlaky sa nanáša tenká vrstva chrómu, čo zaisťuje dlhodobé udržanie lesku. Chrómová vrstva nanesená na niklovej vrstve je menej ušľachtilá ako nikel. Na vzduchu sa však na povrchu chrómu rýchlo vytvorí pasívny film, čo zase nepriaznivo ovplyvňuje koróznu odolnosť niklovej vrstvy. Je to preto, že pasivovaná chrómová vrstva sa stáva ušľachtilejšou ako podkladový (obzvlášť lesklý) nikel.

Najmä v prípade povlakov nanášaných z elektrolytov s vysokým obsahom niklu rýchlo začína korózia niklu pod vrstvou chrómu. Aby sa zabránilo rýchlej korózii niklu, obzvlášť poslednom čase sa nanášajú chrómové povlaky bez trhlín resp. mikroporéznych, alebo mikrotrhlinových chrómových povlakov, vo väčšine prípadov s tenkým niklovým povlakom. Na dosiahnutie lesklých niklových povlakov sa používajú rôzne, hlavne síru obsahujúce organické zlúčeniny. Síra, ktorú obsahuje leskotvorná prísada a zlúčeniny obsahujúce síru sa zabudujú do povlaku počas galvanického pokovovania a zhoršujú jeho koróznu odolnosť. Jedným zo spôsobov, ako znížiť rýchlosť korózie, je vyrobiť niklový povlak z dvoch vrstiev namiesto jednej. Spodná vrstva neobsahuje síru, obsah síry vo vrchnej vrstve je pomerne vysoký. Medzi oboma vrstvami sa teda vytvorí značný rozdiel potenciálov, vrstva lesklého niklu sa skoroduje a pritom súčasne zabráni korózii pololesklej vrstvy niklu resp. základného kovu.

Najvhodnejšie pomery hrúbky pre niklové vrstvy:

- pololesklý nikel / lesklý nikel = 2.1

Zinkové-niklovanie

Zinkovo- niklový povrch je možné naniesť vo forme zliatiny. Nebude vyzerať už ako zinok, ale bude mierne sivastý. Jeho odolnosť proti korózii vysoko prevyšuje odolnosť zinku, pri chromátovaní a lakovaní až 3 000 hodín. Zliatinou je možné pracovať v kyslých aj v alkalických kúpeľoch. Kyslý je menej častý, pretože povlak má iba 5 - 6% obsahu niklu (horšia odolnosť proti korózii), zatiaľ čo povlak alkalický obsahuje 12 - 15% niklu. V porovnaní s cenou jednoduchého pozinkovania možno

o procese povedať, že je lacný kvôli jeho výrazne vyššej odolnosti proti korózii. Chromátované : sú v modrej, žltej a čiernej farbe.

Čierne chrómovanie

Slúži iba na dekoratívne účely. Samotný povlak je citlivý na poškriabanie a odtlačky prstov, preto by mal byť vždy lakovaný.

Čierne niklovanie

Slúži iba na dekoratívne účely. Samotný povlak je citlivý na poškriabanie a odtlačky prstov, preto by mal byť vždy lakovaný.

Cínovanie

Galvanicky nanesený povlak cínu je strieborno-biely, tvárny, veľmi mäkký kov.Hlavné oblasti použitia:

- keďže jeho zlúčeniny nie sú toxické, majú široké použitie v potravinárskych strojoch, domácich spotrebičoch, plechovkách ....atď.

- na uľahčenie spájkovateľnosti súčiastok v elektronickom priemysle

- na dierované častí súčiastok so závitom

- na ochranu

Medené antikovanie

Slúži na dekoračné účely v hnedom alebo v čiernom prevedení.

Medenie v pyrofosfátovom kúpeli

V poslednej dobe sa stala opäť populárnou kvôli toxicite kyanidu pri medení.

V dvoch krokoch (pred.meď + meď) môže sa prakticky spustiť pomedenie ako s kyanidom.

Môžu byť pomedené priamo: oceľ, hliník a zamak.

Pomedenie v kyslom kúpeli

Meď sa môže naniesť z kyslých aj zásaditých médií. Medený povlak nanesený z kyslého kúpeľa je vysoko lesklý, má dobrý vyrovnávací účinok a pri zmiešaní so vzduchom funguje pri rýchlostiach až 2 mikron/min. Meď je možné použiť aj samostatne, ale často sa na ňu nanášajú ďalšie vrstvy: Cu-Ni-Cr, Sn, Ag

Chemické leštenie a pasivácia medi

Med, mosadz a alpaky dostávajú vysoký lesk v leštiacom kúpeli na báze peroxidu vodíka. Lesk je výrazne ovplyvnený kvalitou povrchu súčiastky. Pri leštení sa odstráni iba 5 - 10 mikrónov hrúbky, ak je drsnosť povrchu väčšia ako 10 mikrónov, tak nebude ako zrkadlový povrch, kvôli rozptýlenému svetlu. Ak je drsnosť povrchu menšia ako 10 mikrónov, je možné získať zrkadlové povrchy.

Po vyleštení požadovaných častí a po použití pasivačného kúpeľa sa získa povrch, ktorý dlho nezmení farbu.

To ale vyžaduje, aby pasivované súčiastky boli skladované na suchom mieste.

Chemické leštenie

Pri chemickom leštení je zvyčajne z povrchu „ohobľovaná“ hrúbka 10 - 20 mikrónov. Leštiaci účinok postupu je založený na základe správne zvoleného zloženie elektrolytu, ktorý skutočnosti vyčnievajúce časti rozpúšťa v mikroskopickom meradle.

Ak je drsnosť povrchu základného kovu menšia ako 20 mikrónov, je možné získať dokonca aj zrkadlovo lesklý povrch.

Ródiovanie

Ródiový povlak je veľmi tvrdý (700-900 HV), odolný proti oderu, má strieborno bielu farbu, vynikajúcu odolnosť voči chemickým a atmosférickým účinkom. Jeho elektrická vodivosť je stredná a jeho odrazivosť svetla je asi 80% striebra. Jeho vnútorné napätie je dosť vysoké. Je nanesený v tenkej vrstve (0,2 - 1 mikrón), rimárne na ochranu strieborného povlaku. Na striebro, zlato, platinu a nikel je možné naniesť priamo, inak je potrebný medzivrstva, ktorou môže byť nikel alebo striebro.

Paládovanie

Paládium je jedným z ušľachtilých kovov, ktorý sa dá pomerne ľahko nanášať galvanickou cestou. Pevný povlak dobre chráni strieborný povlak pred sulfidáciou. Jeho odolnosť proti korózii je funkciou pórovitosti. Jeho tvrdosť sa veľmi líši (od 70 - 400 HV), výrazne závisí od typu elektrolytu. Jeho vnútorné napätie je pomerne vysoké. Jeho obvyklá hrúbka je 0,5 - 1,5 mikrónu. Jeho farba je viac-menej sivobiela. Je odolný voči kyselinám.

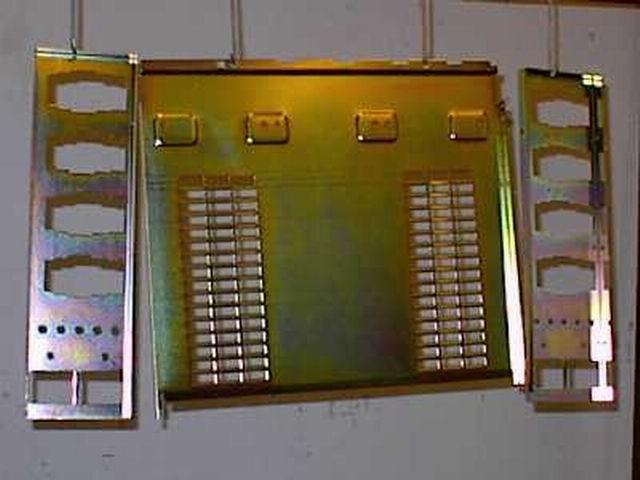

Striebrenie

Najčastejšie používaným povlakom z drahých kovov je striebro. Povlak je biely, lesklý, má najnižší elektrický odpor, najlepšiu tepelnú vodivosť a najvyššiu odrazivosť svetla. Striebro tiež vedie veľmi dobre vysokofrekvenčný prúd, takže sa široko používa aj v telekomunikáciách. Pri objednávaní je tiež vhodné spomenúť schopnosť nvlnovej vodivosti, pretože niektoré prísady do galvanického kúpeľa túto vlastnosť zhoršujú.

Pozlacovanie

Pozlátenie je oddelené pre šperky a technické účely. Čisté zlato je pomerne mäkký kov, preto ho treba zliatinou zvýšiť, aby sa zvýšila tvrdosť a odolnosť proti oderu. Na legovanie používame kobalt, aby sme predišli alergii na nikel. Technický zlatý povlak je veľmi čistý povlak zo zlata alebo zliatiny, ktorého najdôležitejšou vlastnosťou je tvrdosť, ktorá je zvyčajne 110 - 130 HV, ale môže dosiahnuť 200 HV.

Chromátovanie hliníka zirkónom

Chromáty na báze Cr VI boli postupne zatlačené do pozadia, hlavne z dôvodu ochrany životného prostredia a zdravia. Najnovšie chromáty sú už na báze Cr III, je však potrebné doplniť ich o ekologicky prijateľnú zložku, aby sa dosiahla primeraná odolnosť proti korózii. Z nich je široko používaný je zirkón.